Zuverlässige Radar-Füllstandmesslösungen

Die Radar-Füllstandmessung ist eine in verschiedenen Branchen weit verbreitete Technologie zur genauen und zuverlässigen Messung des Füllstands von Flüssigkeiten und Feststoffen in Tanks, Behältern und anderen Behältern. Aufgrund ihrer berührungslosen Natur und ihrer Fähigkeit, in anspruchsvollen Umgebungen zu funktionieren, sind Radar-Füllstandmesslösungen für viele Anwendungen zur ersten Wahl geworden. In diesem Artikel untersuchen wir die Vorteile, Typen, Hauptmerkmale, Branchenanwendungen, zu berücksichtigende Faktoren, Fallstudien und zukünftige Trends zuverlässiger Radar-Füllstandmesslösungen.

Einführung

Bei der Radar-Füllstandmessung handelt es sich um eine Technik, die mithilfe von Radarwellen den Füllstand eines Stoffes in einem Behälter bestimmt. Es basiert auf dem Flugzeitprinzip, bei dem die Radarwelle von einem Sender ausgesendet wird, von der Oberfläche der Substanz reflektiert wird und zu einem Empfänger zurückkehrt. Durch die Messung der Zeit, die die Welle benötigt, um sich fortzubewegen, kann die Entfernung zur Oberfläche berechnet werden, was eine genaue Füllstandsmessung ermöglicht.

Was ist Radar-Füllstandmessung?

Radar-Füllstandmessung ist eine Technik zur Bestimmung des Füllstands einer Substanz (Flüssigkeit, Feststoff oder Schlamm) in einem Behälter oder Behälter. Es basiert auf dem Prinzip der Radartechnik, die elektromagnetische Wellen zur Entfernungsmessung nutzt.

Bei der Radar-Füllstandmessung wird ein Radarsensor oder Transceiver oben auf dem Behälter oder Behälter montiert. Der Sensor sendet kurze Impulse hochfrequenter elektromagnetischer Wellen aus, typischerweise im Mikrowellenbereich, die sich dann nach unten in Richtung der zu messenden Substanz ausbreiten. Wenn diese Wellen auf die Oberfläche der Substanz treffen, werden sie zurück zum Sensor reflektiert.

Der Radarsensor misst die Zeit, die die Wellen benötigen, um zur Oberfläche des Stoffes und zurück zu gelangen. Durch die Kenntnis der Geschwindigkeit der Wellen im Medium (normalerweise Luft) kann der Sensor den Abstand vom Sensor zur Oberfläche der Substanz berechnen. Dieser Abstand entspricht dem Füllstand der Substanz im Behälter.

Die Radar-Füllstandmessung bietet mehrere Vorteile. Es handelt sich um eine berührungslose Methode, d. h. es besteht kein physischer Kontakt zwischen dem Sensor und der zu messenden Substanz. Dadurch eignet es sich zur Messung korrosiver oder gefährlicher Stoffe. Es bleibt auch von Änderungen der Temperatur, des Drucks oder der physikalischen Eigenschaften der Substanz unbeeinflusst.

Darüber hinaus kann die Radar-Füllstandmessung selbst unter schwierigen Bedingungen wie hohen Temperaturen, Staub, Dampf oder Schaum genaue und zuverlässige Messungen liefern. Es wird häufig in verschiedenen Branchen eingesetzt, darunter Öl und Gas, chemische Verarbeitung, Wasseraufbereitung, Lebensmittel und Getränke sowie Pharmazeutika, für Anwendungen wie Bestandsverwaltung, Prozesskontrolle und Sicherheitsüberwachung.

Vorteile von Radar-Füllstandmesslösungen

Genaue und zuverlässige Messungen

Radar-Füllstandmesslösungen bieten eine hohe Genauigkeit, oft im Millimeterbereich. Sie liefern zuverlässige Messungen auch unter Bedingungen, unter denen andere Technologien möglicherweise Schwierigkeiten haben, beispielsweise bei Vorhandensein von Schaum, Dampf oder turbulenten Oberflächen. Diese Genauigkeit und Zuverlässigkeit sind in Branchen von entscheidender Bedeutung, in denen eine präzise Füllstandskontrolle für die Prozessoptimierung und -sicherheit unerlässlich ist.

Berührungslose Messung

Im Gegensatz zu invasiven Messtechniken, die einen direkten Kontakt mit der zu messenden Substanz erfordern, erfolgt die Radar-Füllstandmessung berührungslos. Dadurch besteht kein physischer Kontakt zwischen dem Radarsensor und der Substanz, wodurch das Risiko einer Kontamination oder Beschädigung des Sensors ausgeschlossen ist. Durch die berührungslose Messung können Radarsensoren auch in Anwendungen eingesetzt werden, bei denen Hygiene oder sterile Bedingungen von entscheidender Bedeutung sind.

Geeignet für anspruchsvolle Umgebungen

Radar-Füllstandmesslösungen sind für den Einsatz in rauen Umgebungen ausgelegt. Sie arbeiten zuverlässig bei extremen Temperaturen, hohen Drücken, korrosiven oder abrasiven Medien und sogar in Bereichen, die Vibrationen oder elektromagnetischen Störungen ausgesetzt sind. Aufgrund dieser Robustheit eignet sich die Radar-Füllstandmessung für eine Vielzahl von Branchen, darunter Öl und Gas, chemische Verarbeitung und Abwasseraufbereitung.

Breites Anwendungsspektrum

Radar-Füllstandmesslösungen können auf verschiedene Substanzen angewendet werden, von Flüssigkeiten und Schlämmen bis hin zu körnigen Materialien und Pulvern. Sie werden in verschiedenen Branchen eingesetzt, beispielsweise in der Öl- und Gasförderung, der chemischen Fertigung, der Wasseraufbereitung, der Lebensmittel- und Getränkeverarbeitung, der Pharmaindustrie und dem Bergbau. Die Vielseitigkeit der Radar-Füllstandmessung macht sie in vielen Branchen zu einem unverzichtbaren Werkzeug.

Arten von Radar-Füllstandmesslösungen

Es stehen verschiedene Arten von Radar-Füllstandmesslösungen zur Verfügung, jede mit ihren eigenen Eigenschaften und Anwendungen. Sehen wir uns einige der häufigsten Typen an:

Geführtes Wellenradar

Geführtes Wellenradar (GWR) verwendet eine Sonde oder ein Kabel, das in die zu messende Substanz hineinragt. Das Radarsignal wandert entlang der Sonde und die Impedanzänderung an der Grenzfläche zwischen Sonde und Substanz wird erfasst. GWR ist besonders nützlich für die Messung von Füllständen in Flüssigkeiten, da die Sonde auch Grenzflächenfüllstände erfassen und auch bei wechselnden Prozessbedingungen kontinuierliche Messungen liefern kann.

Berührungsloses Radar

Berührungsloses Radar, auch Freiraumradar genannt, funktioniert ohne physischen Kontakt mit der Substanz. Es sendet Radarwellen in das Schiff und misst die Zeit, die die Welle benötigt, um von der Oberfläche zurückzureflektieren. Berührungsloses Radar eignet sich zur Messung des Füllstands von Flüssigkeiten, Schlämmen und Feststoffen, auch solchen mit unebenen oder turbulenten Oberflächen.

Pulsradar

Pulsradar sendet kurze Radarimpulse aus und misst die Zeit, die benötigt wird, bis der Impuls zurückkommt. Es ist in der Lage, Entfernungen und Füllstände auch unter schwierigen Bedingungen genau zu messen. Impulsradar wird häufig in Anwendungen eingesetzt, bei denen eine hohe Genauigkeit und Zuverlässigkeit erforderlich ist, beispielsweise bei Messungen im eichamtlichen Verkehr und bei der Bestandsverwaltung.

Hauptmerkmale, die bei Radar-Füllstandmesslösungen zu berücksichtigen sind

Bei der Auswahl einer Lösung zur Radar-Füllstandmessung sind mehrere wichtige Merkmale zu berücksichtigen. Diese Funktionen variieren je nach spezifischer Anwendung und Anforderungen, es gibt jedoch einige allgemeine Überlegungen:

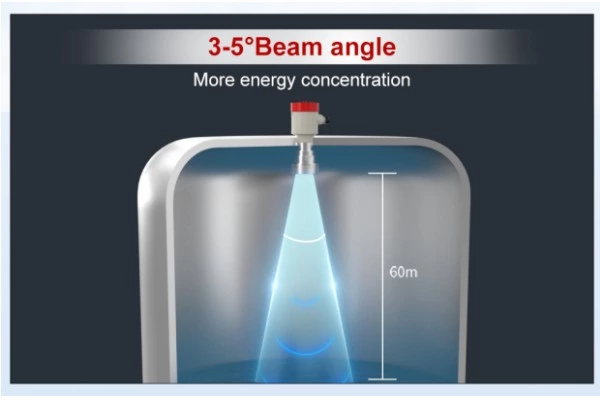

Frequenz und Antennengröße

Die Frequenz und die Antennengröße eines Radar-Füllstandmesssystems bestimmen dessen Messbereich und Genauigkeit. Höhere Frequenzen und kleinere Antennen bieten eine bessere Auflösung und Genauigkeit für die Messung kürzerer Entfernungen, während niedrigere Frequenzen und größere Antennen für Messungen über größere Entfernungen geeignet sind.

Signalverarbeitungsfunktionen

Fortschrittliche Signalverarbeitungsalgorithmen können die Zuverlässigkeit und Genauigkeit von Radar-Füllstandmessungen verbessern. Funktionen wie Echoverfolgung, Signalmittelung und Interferenzunterdrückung können die Messleistung verbessern, insbesondere in anspruchsvollen Umgebungen mit Hindernissen oder Störsignalen.

Reichweite und Genauigkeit

Der Messbereich und die Genauigkeit einer Radar-Füllstandmesslösung sind entscheidende Faktoren, die es zu berücksichtigen gilt. Der Bereich sollte die gesamte Messspanne abdecken können, einschließlich aller zu erwartenden Schwankungen oder Schwankungen. Die Genauigkeit wird normalerweise als Prozentsatz der gemessenen Entfernung ausgedrückt und sollte sich an den spezifischen Anforderungen der Anwendung orientieren.

Installations- und Wartungsanforderungen

Berücksichtigen Sie bei der Auswahl eines Radar-Füllstandmesssystems die einfache Installation und Wartung. Einige Systeme erfordern möglicherweise komplexe Einrichtungsverfahren oder häufige Kalibrierungen, während andere eine einfache Plug-and-Play-Installation und minimale Wartungsanforderungen bieten. Die Bewertung dieser Faktoren kann dazu beitragen, die Gesamteffizienz und Kosteneffizienz der Lösung zu optimieren.

Industrieanwendungen der Radar-Füllstandmessung

Radar-Füllstandmesslösungen finden in verschiedenen Branchen Anwendung, in denen genaue und zuverlässige Füllstandmessungen für die Prozesssteuerung, Bestandsverwaltung und Sicherheit unerlässlich sind. Hier sind einige bemerkenswerte Branchenanwendungen:

Öl und Gas

In der Öl- und Gasindustrie wird die Radar-Füllstandmessung zur Bestandsverwaltung, für Messungen im eichpflichtigen Verkehr und zur Überfüllsicherung in Lagertanks eingesetzt. Es gewährleistet eine genaue Messung von Erdölprodukten, Flüssiggasen und Rohöl, selbst in anspruchsvollen Umgebungen mit hohen Drücken, Temperaturen oder bewegten Oberflächen.

Chemische Verarbeitung

Radar-Füllstandmessungen werden in chemischen Verarbeitungsanlagen häufig zur Überwachung von Flüssigkeitsständen in Lagertanks, Reaktoren und Destillationskolonnen eingesetzt. Es ermöglicht eine präzise Steuerung des Ausgangsmaterials, verhindert eine Überfüllung und erhöht die Prozesseffizienz. Die berührungslose Art der Radarmessung ist besonders beim Umgang mit korrosiven oder gefährlichen Chemikalien von Vorteil.

Wasser und Abwasser

Wasser- und Abwasseraufbereitungsanlagen nutzen Radar-Füllstandmessungen zur Überwachung des Wasserstands in Stauseen, Becken und Pumpstationen. Es ermöglicht eine effiziente Bewirtschaftung der Wasserressourcen, steuert den Wasserfluss und stellt die Einhaltung gesetzlicher Anforderungen sicher. Besonders wertvoll ist die Radarmessung bei Anwendungen mit Schaumbildung, Turbulenzen oder Feststoffgehalt.

Nahrungsmittel und Getränke

In der Lebensmittel- und Getränkeindustrie spielt die Radar-Füllstandmessung eine entscheidende Rolle bei der Überwachung des Füllstands von Zutaten, der Steuerung von Chargenprozessen und der Sicherstellung der Produktqualität. Es wird in Lagersilos, Mischbehältern und Verpackungslinien eingesetzt, um Materialengpässe oder -überläufe zu verhindern, die Produktion zu optimieren und konsistente Produktformulierungen aufrechtzuerhalten.

Zu berücksichtigende Faktoren bei der Auswahl von Radar-Füllstandmesslösungen

Bei der Auswahl einer Radar-Füllstandmesslösung für eine bestimmte Anwendung sollten mehrere Faktoren berücksichtigt werden:

Prozessbedingungen und Anforderungen

Bewerten Sie die Prozessbedingungen wie Temperatur, Druck und die Art der zu messenden Substanz. Berücksichtigen Sie Faktoren wie Viskosität, Dichte und Dielektrizitätskonstante, da diese die Leistung des Radar-Füllstandmesssystems beeinflussen können. Definieren Sie außerdem die spezifischen Anforderungen der Anwendung, einschließlich Messbereich, Genauigkeit und Reaktionszeit.

Umweltfaktoren

Berücksichtigen Sie die Umgebungsbedingungen rund um den Messbereich. Faktoren wie extreme Temperaturen, Feuchtigkeit, korrosive Gase oder Staub können die Leistung und Langlebigkeit des Radar-Füllstandmesssystems beeinträchtigen. Wählen Sie eine Lösung, die diesen Bedingungen standhält und über einen langen Zeitraum Genauigkeit und Zuverlässigkeit beibehält.

Integration mit bestehenden Systemen

Wenn das Radar-Füllstandmesssystem in bestehende Steuerungs- oder Automatisierungssysteme integriert werden muss, stellen Sie die Kompatibilität und nahtlose Kommunikation zwischen den Geräten sicher. Die Kompatibilität mit branchenüblichen Kommunikationsprotokollen wie Modbus oder Profibus kann die Integration vereinfachen und den Datenaustausch mit anderen Komponenten des Prozessleitsystems erleichtern.

Kosteneffektivität

Berücksichtigen Sie die Gesamtkosteneffizienz der Radar-Füllstandmesslösung. Bewerten Sie nicht nur die Anfangsinvestition, sondern auch Faktoren wie Installationskosten, Wartungsanforderungen und potenzielle Energieeinsparungen. Eine zuverlässige und genaue Lösung ist möglicherweise mit höheren Vorlaufkosten verbunden, kann jedoch langfristige Vorteile in Bezug auf betriebliche Effizienz und Prozessoptimierung bieten.

Fallstudien: Beispiele aus der Praxis für Radar-Füllstandmesslösungen

Um die praktischen Anwendungen der Radar-Füllstandmessung zu veranschaulichen, untersuchen wir einige Fallstudien aus der Praxis:

Fallstudie 1: Öllagerterminal

Ein Öllagerterminal erforderte genaue Bestandsmessungen, um eine ordnungsgemäße Bestandsverwaltung sicherzustellen und Überfüllungen oder Engpässe zu vermeiden. Sie implementierten in ihren Lagertanks geführte Radar-Füllstandmesssysteme, die eine kontinuierliche und zuverlässige Füllstandüberwachung ermöglichten. Das Radar-Füllstandssystem von Supmea lieferte genaue Messungen, selbst bei bewegten Oberflächen oder Dampf, und ließ sich nahtlos in die Bestandsverwaltungssoftware integrieren.

Fallstudie 2: Chemischer Reaktor

Eine chemische Verarbeitungsanlage musste den Füllstand einer korrosiven Flüssigkeit in einem Reaktor überwachen. Sie entschieden sich für eine berührungslose Radar-Füllstandmesslösung von Supmea mit einer chemisch beständigen Antenne. Das System lieferte genaue Messungen, unbeeinflusst von der korrosiven Natur der Substanz, und ermöglichte eine präzise Steuerung des Reaktionsprozesses. Durch die berührungslose Messung wurde das Kontaminationsrisiko eliminiert und der Wartungsaufwand reduziert.

Fallstudie 3: Wasseraufbereitungsanlage

Eine Wasseraufbereitungsanlage mit dem Ziel, den Wasserspeicher- und Pumpbetrieb zu optimieren. Sie implementierten Pulsradar-Füllstandmesssysteme in ihren Stauseen und Pumpstationen. Die Systeme lieferten genaue Messungen, selbst bei Schaum oder turbulenten Oberflächen, und ermöglichten so eine effiziente Bewirtschaftung der Wasserressourcen. Die aus den Radarmessungen gesammelten Daten erleichterten die vorausschauende Wartung und halfen dabei, potenzielle Probleme zu erkennen, bevor sie zu Systemausfällen führten.

Zukünftige Trends in der Radar-Füllstandmessung

Da die Technologie weiter voranschreitet, wird erwartet, dass sich Radar-Füllstandmesslösungen in mehreren Bereichen weiterentwickeln:

Verbesserte Genauigkeit und Auflösung

Fortschritte bei Signalverarbeitungsalgorithmen und Hardwarefunktionen werden es Radar-Füllstandmesssystemen ermöglichen, eine noch höhere Genauigkeit und Auflösung zu erreichen. Dies ermöglicht präzisere Füllstandmessungen, insbesondere bei Anwendungen, die eine Genauigkeit im Millimeterbereich erfordern.

Integration mit IoT- und Cloud-Plattformen

Radar-Füllstandmesssysteme lassen sich wahrscheinlich nahtloser in IoT-Geräte (Internet of Things) und Cloud-Plattformen integrieren. Diese Integration ermöglicht Echtzeitüberwachung, Fernzugriff auf Messdaten und erweiterte Analysefunktionen für Prozessoptimierung und vorausschauende Wartung.

Verbesserte Diagnose und Selbstüberwachung

Zukünftige Radar-Füllstandmesssysteme könnten über erweiterte Diagnose- und Selbstüberwachungsfunktionen verfügen. Diese Funktionen ermöglichen es dem System, potenzielle Probleme wie Signalverschlechterung oder Antennenverschmutzung zu erkennen und zu melden, bevor sie die Messgenauigkeit beeinträchtigen. Dieser proaktive Ansatz trägt dazu bei, Ausfallzeiten zu minimieren und die Gesamtsystemzuverlässigkeit zu verbessern.

Miniaturisierung und Kostenreduzierung

Fortschritte in der Radartechnologie können zur Entwicklung kleinerer, kompakterer Radar-Füllstandmesssysteme führen. Diese Miniaturisierung erleichtert die Installation der Systeme in Umgebungen mit begrenztem Platzangebot und senkt möglicherweise ihre Gesamtkosten, wodurch Radarmessungen für ein breiteres Spektrum von Branchen und Anwendungen zugänglicher werden.

Abschluss

Radar-Füllstandmesslösungen bieten zuverlässige und genaue Füllstandmessungen für verschiedene Branchen und Anwendungen. Ihre berührungslose Natur, ihre Fähigkeit, in anspruchsvollen Umgebungen zu funktionieren, und ihr breites Anwendungsspektrum machen sie zur idealen Wahl für viele Organisationen. Durch die Berücksichtigung von Faktoren wie Prozessbedingungen, Umgebungsfaktoren, Integrationsanforderungen und Kosteneffizienz können Unternehmen die richtige Radar-Füllstandmesslösung auswählen, um ihre Abläufe zu optimieren und Prozesseffizienz und -sicherheit zu gewährleisten.

FAQs

1. Wie funktioniert die Radar-Füllstandmessung?

Bei der Radar-Füllstandmessung werden Radarwellen ausgesendet, die von der Oberfläche der zu messenden Substanz reflektiert werden, und dann wird die Zeit gemessen, die die Wellen benötigen, um zurückzukehren. Dieses Flugzeitprinzip ermöglicht eine genaue Berechnung der Entfernung zur Oberfläche.

2. Kann die Radar-Füllstandmessung in gefährlichen Umgebungen eingesetzt werden?

Ja, die Radar-Füllstandmessung kann in gefährlichen Umgebungen eingesetzt werden. Es ist darauf ausgelegt, extremen Temperaturen und Drücken sowie korrosiven oder explosiven Atmosphären standzuhalten, wodurch es für Anwendungen in der Öl- und Gasindustrie und anderen gefährlichen Umgebungen geeignet ist.

3. Was ist der Unterschied zwischen geführtem Radar und berührungslosem Radar?

Beim Radar mit geführten Wellen wird eine Sonde oder ein Kabel verwendet, die in die zu messende Substanz hineinragt, während das berührungslose Radar ohne physischen Kontakt mit der Substanz arbeitet. Radar mit geführten Wellen eignet sich besonders für die Messung von Flüssigkeiten und die Erkennung von Grenzflächenfüllständen, während berührungsloses Radar für die Messung von Flüssigkeiten, Schlämmen und Feststoffen mit unebenen oder turbulenten Oberflächen geeignet ist.

4. Sind Radar-Füllstandmesslösungen teuer?

Die Kosten für Radar-Füllstandmesslösungen können je nach Faktoren wie Messbereich, Genauigkeitsanforderungen und zusätzlichen Funktionen variieren. Während Radar-Füllstandmesslösungen im Vergleich zu anderen Technologien möglicherweise höhere Vorabkosten verursachen, überwiegen ihre langfristige Zuverlässigkeit, Genauigkeit und Eignung für anspruchsvolle Umgebungen häufig die Anfangsinvestition.

5. Können Radar-Füllstandmesslösungen in bestehende Steuerungssysteme integriert werden?

Ja, Radar-Füllstandmesslösungen können in bestehende Steuerungssysteme integriert werden. Sie können über Standardprotokolle wie Modbus oder Profibus mit anderen Geräten kommunizieren und ermöglichen so eine nahtlose Integration und einen nahtlosen Datenaustausch für die Prozesssteuerung und Automatisierung.