Differenzdrucktransmitter – Alles, was Sie wissen müssen

Einführung

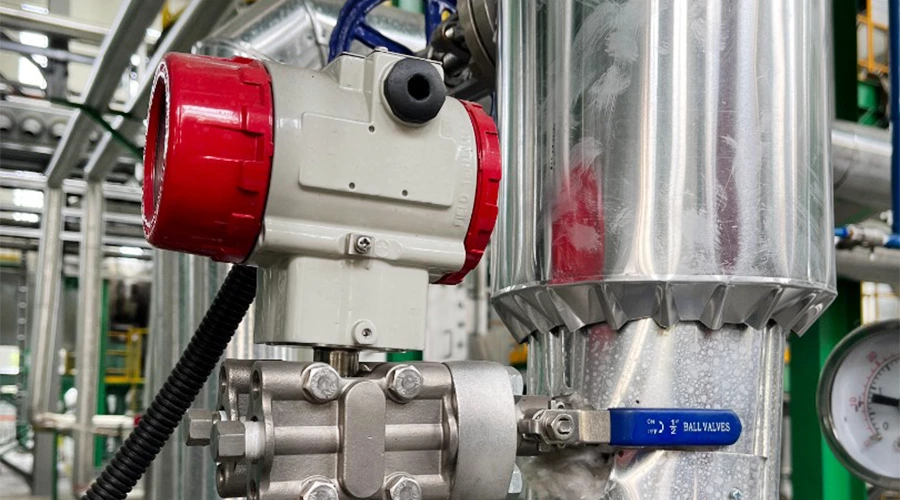

In verschiedenen industriellen Anwendungen spielen die Messung und Steuerung von Druck eine entscheidende Rolle. Ein wesentliches Instrument hierfür ist der Differenzdrucktransmitter. Dieser Artikel befasst sich mit den Feinheiten von Differenzdrucktransmittern und untersucht deren Funktionsprinzipien, Komponenten, Anwendungen, Vorteile und mehr.

Was ist ein Differenzdrucktransmitter?

Ein Differenzdrucktransmitter ist ein Gerät zur Messung der Druckdifferenz zwischen zwei Punkten in einem System. Es besteht aus einem Sensor, der die Druckdifferenz erfasst, und einem Sender, der den erfassten Druck in ein elektrisches Signal umwandelt. Dieses Signal kann zur Überwachung, Steuerung oder Übertragung der Druckdaten an andere Geräte oder Systeme verwendet werden.

Arbeitsprinzip

Das Funktionsprinzip eines Differenzdrucktransmitters basiert auf der Messung der Druckdifferenz zwischen zwei Orten. Typischerweise wird eine Membran oder ein Sensor verwendet, der die Druckschwankung wahrnimmt. Wenn sich der Druck ändert, verformt sich die Membran, was zu einer Änderung des elektrischen Widerstands, der Kapazität oder einer anderen physikalischen Eigenschaft führt. Diese Änderung wird dann in ein Ausgangssignal, beispielsweise eine Spannung oder einen Strom, proportional zur Druckdifferenz umgewandelt.

Komponenten eines Differenzdrucktransmitters

Ein Differenzdrucktransmitter besteht aus mehreren Schlüsselkomponenten. Diese beinhalten:

- Membran: Die Membran ist das primäre Sensorelement, das Druck in mechanische Verformung umwandelt.

- Drucksensoren: Diese Sensoren erfassen die Auslenkung der Membran und wandeln sie in ein elektrisches Signal um.

- Senderelektronik: Die Senderelektronik empfängt das Signal von den Drucksensoren, verstärkt es, bereitet es auf und wandelt es in ein Ausgangssignal um.

- Gehäuse: Das Gehäuse umschließt die empfindlichen Bauteile und schützt sie vor äußeren Einflüssen.

- Prozessanschlüsse: Diese Anschlüsse ermöglichen die Verbindung des Messumformers mit dem zu messenden Prozess oder System.

Anwendungen

Differenzdrucktransmitter finden vielfältige Anwendungen in verschiedenen Branchen. Zu den häufigen Einsatzgebieten dieser Sender gehören:

- HVAC-Systeme zur Überwachung des Luft- und Gasdrucks

- Industrielle Verfahren zur Messung von Durchflussraten, Füllständen und Filterbedingungen

- Öl- und Gasindustrie zur Überwachung des Pipelinedrucks und zur Erkennung von Lecks

- Pharma- und Biotechnologie zur präzisen Druckkontrolle in Herstellungsprozessen

- Wasseraufbereitungsanlagen zur Überwachung von Wasserdruck und -durchfluss

Vorteile und Vorteile

Der Einsatz von Differenzdrucktransmittern bietet mehrere Vorteile, darunter:

- Präzise Messungen: Diese Sender liefern präzise und zuverlässige Druckmessungen und gewährleisten so eine optimale Prozesssteuerung.

- Vielseitigkeit: Mit einer Vielzahl verfügbarer Druckbereiche, Materialien und Konfigurationen können Differenzdrucktransmitter an verschiedene Anwendungen angepasst werden.

- Fernüberwachung: Sender können Druckdaten an entfernte Systeme übertragen und so eine Überwachung und Steuerung in Echtzeit ermöglichen.

- Kosteneffizienz: Durch die genaue Überwachung von Druckunterschieden tragen diese Sender dazu bei, den Energieverbrauch zu optimieren und die Wartungskosten zu senken.

- Einfache Integration: Mit standardisierten Schnittstellen und Kommunikationsprotokollen können Differenzdrucktransmitter einfach in bestehende Systeme integriert werden.

So wählen Sie einen Differenzdrucktransmitter aus

Berücksichtigen Sie bei der Auswahl eines Differenzdrucktransmitters die folgenden Faktoren:

- Druckbereich: Stellen Sie sicher, dass der Bereich des Senders die gewünschten Druckunterschiede in Ihrer Anwendung abdeckt.

- Genauigkeit: Suchen Sie nach Sendern mit hohen Genauigkeitsspezifikationen, um präzise Messungen sicherzustellen.

- Umgebungsbedingungen: Berücksichtigen Sie die Temperatur, Luftfeuchtigkeit und andere Umgebungsfaktoren, denen der Sender ausgesetzt sein wird.

- Ausgangssignal: Wählen Sie einen Sender mit einem Ausgangssignal, das mit Ihrem Überwachungs- oder Steuerungssystem kompatibel ist.

- Materialkompatibilität: Stellen Sie sicher, dass die benetzten Materialien des Messumformers mit der Prozessflüssigkeit kompatibel sind.

Installation und Kalibrierung

Die ordnungsgemäße Installation und Kalibrierung ist für die genaue Funktion eines Differenzdrucktransmitters von entscheidender Bedeutung. Befolgen Sie die Richtlinien des Herstellers und berücksichtigen Sie die folgenden Schritte:

Montieren Sie den Sender an einem geeigneten Ort mit der richtigen Ausrichtung und Ausrichtung.

Sorgen Sie für eine sichere und leckagefreie Verbindung zwischen Prozess und Sender.

Kalibrieren Sie den Sender mit einer kalibrierten Druckquelle und stellen Sie ihn auf den gewünschten Bereich ein.

Überprüfen Sie die Null- und Spannenpunkte, um jeglichen Versatz oder Nichtlinearität zu beseitigen.

Dokumentieren Sie die Kalibrierungsdetails zum späteren Nachschlagen.

Wartung und Fehlerbehebung

Um eine optimale Leistung und Langlebigkeit eines Differenzdrucktransmitters zu gewährleisten, sind regelmäßige Wartung und Fehlerbehebung unerlässlich. Hier sind einige Tipps:

Überprüfen Sie die Prozessanschlüsse oder die Membran regelmäßig auf Undichtigkeiten, Verstopfungen oder Schäden.

Reinigen Sie die Membran und die Druckanschlüsse, um Verstopfungen oder Verunreinigungen zu vermeiden.

Überprüfen Sie die elektrischen Anschlüsse auf sicheren Kontakt und ordnungsgemäße Erdung.

Überwachen Sie das Ausgangssignal und vergleichen Sie es mit den erwarteten Werten, um etwaige Anomalien zu erkennen.

Konsultieren Sie die Dokumentation des Herstellers oder wenden Sie sich an dessen Support, um Unterstützung bei der Fehlerbehebung zu erhalten.

FAQs

FAQ 1: Wozu dient ein Differenzdrucktransmitter?

Ein Differenzdrucktransmitter dient zur Messung der Druckdifferenz zwischen zwei Punkten in einem System. Es ermöglicht die Überwachung, Steuerung und Übertragung von Druckdaten.

FAQ 2: Wie funktioniert ein Differenzdrucktransmitter?

Der Sender erfasst die Druckdifferenz mithilfe einer Membran oder eines Sensors, der sich aufgrund der Druckänderung verformt. Die resultierende mechanische Bewegung wird in ein elektrisches Signal umgewandelt, das proportional zur Druckdifferenz ist.

FAQ 3: Was sind die Schlüsselkomponenten eines Differenzdrucktransmitters?

Zu den Hauptkomponenten eines Differenzdruckmessumformers gehören die Membran, Drucksensoren, Messumformerelektronik, Gehäuse und Prozessanschlüsse.

FAQ 4: Wie wähle ich den richtigen Differenzdrucktransmitter für meine Anwendung aus?

Berücksichtigen Sie bei der Auswahl eines Differenzdrucktransmitters Faktoren wie Druckbereich, Genauigkeit, Umgebungsbedingungen, Ausgangssignalkompatibilität und Materialkompatibilität.

FAQ 5: Was sind häufige Probleme bei Differenzdrucktransmittern?

Häufige Probleme sind Sensordrift, Verstopfung oder Verschmutzung von Druckanschlüssen, Probleme mit der elektrischen Verbindung und Kalibrierungsfehler.

Abschluss

Differenzdrucktransmitter sind wichtige Instrumente zur genauen Messung und Steuerung von Druckunterschieden in verschiedenen industriellen Anwendungen. Ihre Funktionsprinzipien, Komponenten, Vorteile und Installationsverfahren wurden in diesem Artikel untersucht. Durch die Auswahl des richtigen Senders, die ordnungsgemäße Installation und Kalibrierung sowie die Sicherstellung einer regelmäßigen Wartung können Unternehmen ihre Prozesse verbessern und eine optimale Leistung erzielen.