Detaillierte Kenntnisse --- Druckmessgerät

Im chemischen Produktionsprozess beeinflusst der Druck nicht nur das Gleichgewichtsverhältnis und die Reaktionsgeschwindigkeit des Produktionsprozesses, sondern auch wichtige Parameter der Systemstoffbilanz. Im industriellen Produktionsprozess erfordern einige einen hohen Druck, der weit über dem atmosphärischen Druck liegt, beispielsweise Hochdruckpolyethylen. Die Polymerisation wird bei einem hohen Druck von 150 MPA durchgeführt, und einige müssen bei einem Unterdruck durchgeführt werden, der viel niedriger als der Atmosphärendruck ist. Wie zum Beispiel die Vakuumdestillation in Ölraffinerien. Der Hochdruckdampfdruck der PTA-Chemieanlage beträgt 8,0 MPA und der Sauerstoffzufuhrdruck beträgt etwa 9,0 MPAG. Die Druckmessung ist so umfangreich, dass der Bediener sich strikt an die Regeln für die Verwendung verschiedener Druckmessgeräte halten, die tägliche Wartung verstärken und jegliche Fahrlässigkeit oder Unachtsamkeit beseitigen sollte. Bei allen kann es zu enormen Schäden und Verlusten kommen, wenn die Ziele hoher Qualität, hoher Ausbeute, geringem Verbrauch und sicherer Produktion nicht erreicht werden.

Im ersten Abschnitt geht es um das Grundkonzept der Druckmessung

- Definition von Stress

Unter Druck versteht man in der industriellen Produktion die Kraft, die gleichmäßig und vertikal auf eine Flächeneinheit einwirkt und deren Größe durch die krafttragende Fläche und die Größe der Vertikalkraft bestimmt wird. Mathematisch ausgedrückt als:

P=F/S wobei P der Druck, F die vertikale Kraft und S die Kraftfläche ist

- Druckeinheit

In der Ingenieurstechnik übernimmt mein Land das Internationale Einheitensystem (SI). Die Einheit der Druckberechnung ist Pa (Pa). 1Pa ist der Druck, der durch eine Kraft von 1 Newton (N) erzeugt wird, die vertikal und gleichmäßig auf eine Fläche von 1 Quadratmeter (M2) wirkt, ausgedrückt als N/m2 (Newton/ Quadratmeter) Neben Pa kann die Druckeinheit auch Kilopascal und Megapascal sein. Die Umrechnungsbeziehung zwischen ihnen ist: 1MPA=103KPA=106PA

Aufgrund langjähriger Gewohnheit wird im Ingenieurwesen immer noch der atmosphärische Druck verwendet. Um die gegenseitige Umrechnung im Gebrauch zu erleichtern, sind in 2-1 die Umrechnungsbeziehungen zwischen mehreren häufig verwendeten Druckmesseinheiten aufgeführt.

| Druckeinheit | Ingenieursatmosphäre kg/cm2 | mmHg | mmH2O | Geldautomat | Pa | Bar | 1b/in2 |

Kgf/cm2 | 1 | 0,73×103 | 104 | 0,9678 | 0,99×105 | 0,99×105 | 14.22 |

MmHg | 1,36×10-3 | 1 | 13.6 | 1,32×102 | 1,33×102 | 1,33×10-3 | 1,93×10-2 |

MmH2o | 10-4 | 0,74×10-2 | 1 | 0,96×10-4 | 0,98×10 | 0,93×10-4 | 1,42×10-3 |

Geldautomat | 1.03 | 760 | 1,03×104 | 1 | 1,01×105 | 1.01 | 14.69 |

Pa | 1,02×10-5 | 0,75×10-2 | 1,02×10-2 | 0,98×10-5 | 1 | 1×10-5 | 1,45×10-4 |

Bar | 1.019 | 0,75 | 1,02×104 | 0,98 | 1×105 | 1 | 14.50 |

Ib/in2 | 0,70×10-2 | 51,72 | 0,70×103 | 0,68×10-2 | 0,68×104 | 0,68×10-2 | 1 |

- Möglichkeiten, Stress auszudrücken

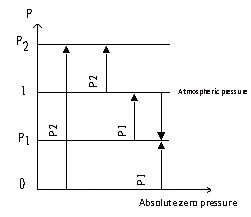

Es gibt drei Möglichkeiten, Druck auszudrücken: absoluter Druck, Überdruck, Unterdruck oder Vakuum.

Der Druck unter absolutem Vakuum wird als absoluter Nulldruck bezeichnet, und der Druck, der auf der Grundlage des absoluten Nulldrucks ausgedrückt wird, wird als absoluter Druck bezeichnet

Der Manometerdruck ist der Druck, der auf Basis des atmosphärischen Drucks ausgedrückt wird, also genau eine Atmosphäre (0,01 MP) vom absoluten Druck entfernt ist.

Das heißt: P Tabelle = P absolut-P groß (2-2)

Unterdruck wird oft als Vakuum bezeichnet.

Aus der Formel (2-2) ist ersichtlich, dass der Unterdruck der Manometerdruck ist, wenn der absolute Druck niedriger als der Atmosphärendruck ist.

Der Zusammenhang zwischen absolutem Druck, Überdruck, Unterdruck oder Vakuum ist in der folgenden Abbildung dargestellt:

Die meisten in der Industrie verwendeten Druckanzeigewerte sind Manometerdruck, d. h. der Anzeigewert des Manometers ist die Differenz zwischen absolutem Druck und Atmosphärendruck, sodass der absolute Druck die Summe aus Manometerdruck und Atmosphärendruck ist.

Abschnitt 2 Klassifizierung von Druckmessgeräten

Der zu messende Druckbereich in der chemischen Produktion ist sehr breit und jeder hat seine Besonderheiten unter verschiedenen Prozessbedingungen. Dies erfordert den Einsatz von Druckmessgeräten mit unterschiedlichem Aufbau und unterschiedlichem Funktionsprinzip, um den unterschiedlichen Produktionsanforderungen gerecht zu werden. Unterschiedliche Anforderungen.

Nach unterschiedlichen Umrechnungsprinzipien lassen sich Druckmessgeräte grob in vier Kategorien einteilen: Flüssigkeitssäulen-Druckmessgeräte; elastische Manometer; elektrische Manometer; Kolbenmanometer.

- Flüssigkeitssäulen-Manometer

Das Funktionsprinzip des Flüssigkeitssäulen-Manometers basiert auf dem Prinzip der Hydrostatik. Das nach diesem Prinzip hergestellte Druckmessgerät hat einen einfachen Aufbau, ist bequem zu bedienen, weist eine relativ hohe Messgenauigkeit auf, ist kostengünstig und kann kleine Drücke messen, sodass es in der Produktion weit verbreitet ist.

Flüssigkeitssäulen-Manometer können entsprechend ihrer unterschiedlichen Struktur in U-Rohr-Manometer, Einrohr-Manometer und Schrägrohr-Manometer unterteilt werden.

- Elastisches Manometer

Das elastische Manometer wird häufig in der chemischen Produktion eingesetzt, da es die folgenden Vorteile bietet, beispielsweise einen einfachen Aufbau. Es ist fest und zuverlässig. Es verfügt über einen großen Messbereich, ist einfach zu bedienen, leicht abzulesen, günstig im Preis und verfügt über eine ausreichende Genauigkeit. Außerdem können problemlos Sende- und Fernanweisungen, automatische Aufzeichnungen usw. vorgenommen werden.

Das elastische Manometer wird hergestellt, indem verschiedene elastische Elemente unterschiedlicher Form verwendet werden, um unter dem zu messenden Druck eine elastische Verformung zu erzeugen. Innerhalb der Elastizitätsgrenze steht die Ausgangsverschiebung des elastischen Elements in einem linearen Zusammenhang mit dem zu messenden Druck. Daher ist die Skala einheitlich, die elastischen Komponenten sind unterschiedlich und der Druckmessbereich ist ebenfalls unterschiedlich, z. B. Wellmembran- und Balgkomponenten, die im Allgemeinen bei Niederdruck- und Niederdruckmessungen verwendet werden, ein einzelnes Schraubenfederrohr (abgekürzt als Federrohr) und mehrere Das Spiralfederrohr wird für Hoch-, Mitteldruck- oder Vakuummessungen verwendet. Unter diesen verfügt das Einzelwendel-Federrohr über einen relativ großen Druckmessbereich und wird daher am häufigsten in der chemischen Produktion eingesetzt.

- Drucktransmitter

Derzeit werden in Chemieanlagen häufig elektrische und pneumatische Drucktransmitter eingesetzt. Dabei handelt es sich um ein Instrument, das den gemessenen Druck kontinuierlich misst und in Normsignale (Luftdruck und Strom) umwandelt. Sie können über große Entfernungen übertragen werden und der Druck kann in der zentralen Leitwarte angezeigt, aufgezeichnet oder eingestellt werden. Sie können nach unterschiedlichen Messbereichen in Niederdruck, Mitteldruck, Hochdruck und Absolutdruck unterteilt werden.

Abschnitt 3 Einführung in Druckinstrumente in Chemieanlagen

In Chemieanlagen werden in der Regel Rohrfedermanometer als Manometer eingesetzt. Je nach Arbeitsanforderung und Materialbedarf kommen aber auch Membran-, Wellmembran- und Spiraldruckmessgeräte zum Einsatz.

Der Nenndurchmesser des bauseitigen Manometers beträgt 100 mm, das Material ist Edelstahl. Es ist für alle Wetterbedingungen geeignet. Das Manometer mit positivem 1/2HNPT-Kegelgelenk, Sicherheitsglas und Entlüftungsmembran, Anzeige und Steuerung vor Ort erfolgt pneumatisch. Seine Genauigkeit beträgt ±0,5 % des Skalenendwerts.

Zur Signalfernübertragung wird ein elektrischer Drucktransmitter eingesetzt. Es zeichnet sich durch hohe Genauigkeit, gute Leistung und hohe Zuverlässigkeit aus. Seine Genauigkeit beträgt ±0,25 % des Skalenendwerts.

Das Alarm- oder Verriegelungssystem verwendet einen Druckschalter.

Abschnitt 4: Installation, Verwendung und Wartung von Manometern

Die Genauigkeit der Druckmessung hängt nicht nur von der Genauigkeit des Manometers selbst ab, sondern auch davon, ob es angemessen installiert ist, ob es korrekt ist oder nicht und wie es verwendet und gewartet wird.

- Einbau eines Manometers

Bei der Installation des Manometers sollte darauf geachtet werden, ob die gewählte Druckmethode und der Standort geeignet sind, was sich direkt auf dessen Lebensdauer, Messgenauigkeit und Regelqualität auswirkt.

Die Anforderungen an Druckmesspunkte umfassen neben der korrekten Auswahl des spezifischen Druckmessorts an der Produktionsausrüstung auch, dass bei der Installation die innere Endfläche des in die Produktionsausrüstung eingeführten Druckrohrs bündig mit der Innenwand des Verbindungspunkts gehalten werden muss der Produktionsanlagen. Es sollten keine Vorsprünge oder Grate vorhanden sein, um sicherzustellen, dass der statische Druck korrekt erreicht wird.

Der Installationsort ist leicht zu beobachten und der Einfluss von Vibrationen und hohen Temperaturen ist zu vermeiden.

Bei der Messung des Dampfdrucks sollte eine Kondensatleitung installiert werden, um den direkten Kontakt zwischen Hochtemperaturdampf und den Bauteilen zu verhindern, und die Leitung gleichzeitig isoliert werden. Für korrosive Medien sollten mit neutralen Medien gefüllte Isolierbehälter installiert werden. Kurz gesagt: Ergreifen Sie je nach den unterschiedlichen Eigenschaften des Messmediums (hohe Temperatur, niedrige Temperatur, Korrosion, Schmutz, Kristallisation, Niederschlag, Viskosität usw.) entsprechende Maßnahmen zum Korrosionsschutz, Frostschutz und Blockierungsschutz. Zwischen dem Druckentnahmeanschluss und dem Manometer sollte außerdem ein Absperrventil installiert werden, so dass bei einer Überholung des Manometers das Absperrventil in der Nähe des Druckentnahmeanschlusses installiert werden sollte.

Bei Vor-Ort-Prüfungen und häufigem Spülen der Impulsleitung kann das Absperrventil als Dreiwegeschalter ausgeführt sein.

Der Druckführungskatheter sollte nicht zu lang sein, um die Trägheit der Druckanzeige zu verringern.

- Verwendung und Wartung des Manometers

In der chemischen Produktion werden Druckmessgeräte häufig durch das Messmedium wie Korrosion, Verfestigung, Kristallisation, Viskosität, Staub, hohen Druck, hohe Temperatur und starke Schwankungen beeinflusst, was häufig zu verschiedenen Ausfällen des Messgeräts führt. Um den normalen Betrieb des Instruments sicherzustellen, das Auftreten von Ausfällen zu reduzieren und die Lebensdauer zu verlängern, ist es notwendig, vor dem Produktionsstart eine gründliche Wartungsinspektion und routinemäßige Wartung durchzuführen.

1. Wartung und Inspektion vor Produktionsbeginn:

Vor Produktionsbeginn werden in der Regel Druckprüfarbeiten an Prozessanlagen, Rohrleitungen etc. durchgeführt. Der Prüfdruck beträgt in der Regel etwa das 1,5-fache des Betriebsdrucks. Das an das Gerät angeschlossene Ventil sollte während der Prozessdruckprüfung geschlossen sein. Öffnen Sie das Ventil am Druckabnahmegerät und prüfen Sie, ob an den Verbindungen und Schweißstellen Undichtigkeiten vorliegen. Wenn eine Undichtigkeit festgestellt wird, sollte diese rechtzeitig beseitigt werden.

Nachdem der Drucktest abgeschlossen ist. Überprüfen Sie vor Beginn der Produktion, ob die Spezifikationen und das Modell des installierten Manometers mit dem für den Prozess erforderlichen Druck des Messmediums übereinstimmen. ob das kalibrierte Messgerät über ein Zertifikat verfügt und ob es Fehler gibt, diese sollten rechtzeitig korrigiert werden. Das Flüssigkeitsmanometer muss mit Arbeitsflüssigkeit gefüllt und der Nullpunkt korrigiert werden. Das mit einer Isoliervorrichtung ausgestattete Manometer muss Isolierflüssigkeit hinzufügen.

2. Wartung und Kontrolle des Manometers während der Fahrt:

Während des Produktionsanlaufs und der Druckmessung des pulsierenden Mediums sollte das Ventil langsam geöffnet und die Betriebsbedingungen beachtet werden, um eine Beschädigung des Manometers durch plötzliche Stöße und Überdrücke zu vermeiden.

Bei Manometern zur Messung von Dampf oder Heißwasser sollte der Kondensator mit kaltem Wasser gefüllt werden, bevor das Ventil am Manometer geöffnet wird. Wenn ein Leck im Gerät oder in der Rohrleitung festgestellt wird, sollte das Ventil des Druckentnahmegeräts rechtzeitig geschlossen und dann behoben werden.

3. Tägliche Wartung des Manometers:

Das in Betrieb befindliche Instrument sollte regelmäßig jeden Tag überprüft werden, um das Messgerät sauber zu halten und die Integrität des Messgeräts zu überprüfen. Wenn das Problem gefunden wird, beseitigen Sie es rechtzeitig.