Arten von Durchflusssensoren, die in der industriellen Automatisierung verwendet werden

Einführung

Bedeutung von Durchflusssensoren in der industriellen Automatisierung

Durchflusssensoren spielen in industriellen Automatisierungssystemen eine entscheidende Rolle, indem sie den Durchfluss verschiedener Flüssigkeiten, Gase oder Flüssigkeiten in einem breiten Anwendungsspektrum messen und überwachen. Diese Sensoren liefern wichtige Informationen über Durchflussrate, Volumen, Druck und Temperatur der in einem System transportierten Flüssigkeit. Hier sind einige Hauptgründe, warum Durchflusssensoren in der industriellen Automatisierung wichtig sind:

Prozesskontrolle und -optimierung: Durchflusssensoren ermöglichen eine präzise Steuerung und Optimierung industrieller Prozesse, indem sie Echtzeitdaten zur Durchflussrate liefern. Mithilfe dieser Informationen können Automatisierungssysteme Ventile, Pumpen oder andere Steuergeräte anpassen, um die gewünschten Durchflussraten aufrechtzuerhalten und so einen effizienten Betrieb sicherzustellen und Verschwendung zu minimieren.

Qualitätskontrolle: In vielen Herstellungsprozessen ist die Aufrechterhaltung konstanter Durchflussraten entscheidend für die Gewährleistung der Produktqualität und -konsistenz. Durchflusssensoren helfen dabei, etwaige Schwankungen oder Abweichungen im Durchfluss zu erkennen, sodass sofortige Korrekturmaßnahmen ergriffen werden können, um Mängel oder Inkonsistenzen im Endprodukt zu verhindern.

Energieeffizienz: Durchflusssensoren ermöglichen einen energieeffizienten Betrieb, indem sie sicherstellen, dass Pumpen, Kompressoren oder andere Flüssigkeitshandhabungsgeräte mit den optimalen Durchflussraten arbeiten. Durch die Überwachung und Steuerung des Durchflusses kann unnötiger Energieverbrauch minimiert werden, was zu Kosteneinsparungen und einer geringeren Umweltbelastung führt.

Geräteschutz: Durchflusssensoren können dazu beitragen, Industrieanlagen vor Schäden durch falsche Strömungsbedingungen zu schützen. Beispielsweise können niedrige oder fehlende Durchflussbedingungen Alarme oder Abschaltmechanismen auslösen und so Geräteschäden oder Ausfälle aufgrund von Trockenlauf oder Überhitzung verhindern.

Sicherheit und Einhaltung von Umweltvorschriften: Durchflusssensoren sind für die Gewährleistung der Sicherheit und Einhaltung von Umweltvorschriften von entscheidender Bedeutung. Durch die Überwachung der Durchflussraten können sie ungewöhnliche Zustände wie Lecks, Verstopfungen oder übermäßigen Druck erkennen, die ein Sicherheitsrisiko darstellen oder zu Gefahren für die Umwelt führen könnten. Durch die schnelle Erkennung und Reaktion auf solche Bedingungen können Unfälle, Verschüttungen oder andere unerwünschte Vorfälle vermieden werden.

Datenerfassung und -analyse: Durchflusssensoren liefern wertvolle Daten für die Prozessüberwachung, -optimierung und datengesteuerte Entscheidungsfindung. Die von Durchflusssensoren gesammelten Daten können analysiert werden, um Trends, Muster oder Anomalien zu identifizieren und so bei der vorausschauenden Wartung, der Fehlerbehebung im System und der allgemeinen Prozessverbesserung zu helfen.

Kurz gesagt, Durchflusssensoren sind wesentliche Komponenten industrieller Automatisierungssysteme. Sie ermöglichen eine präzise Steuerung, optimieren Prozesse, stellen die Qualität sicher, verbessern die Energieeffizienz, schützen Geräte, gewährleisten die Sicherheit und erleichtern datengesteuerte Entscheidungen. Ihre Bedeutung für einen effizienten und zuverlässigen Betrieb in verschiedenen Industriebereichen kann nicht genug betont werden.

Übersicht über die verschiedenen Arten von Durchflusssensoren

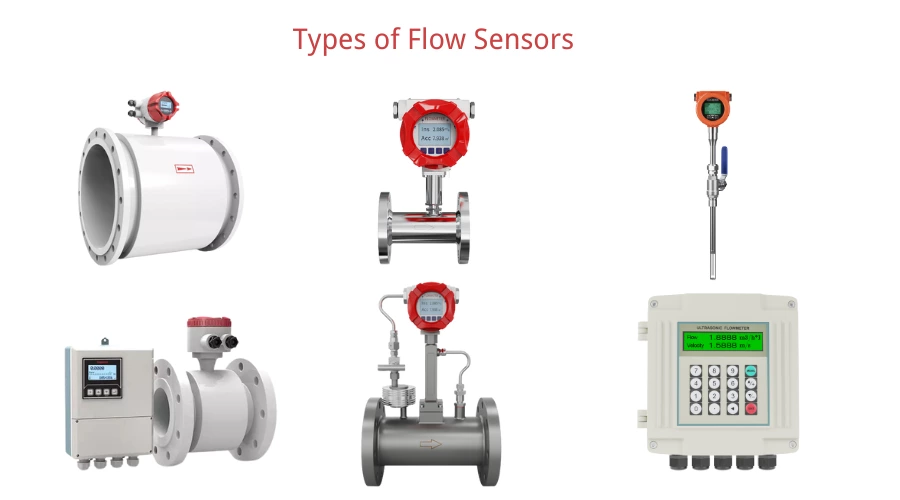

Wir besprechen hauptsächlich vier Arten von Durchflusssensoren, nämlich mechanische Durchflusssensoren, thermische Durchflusssensoren, Ultraschall-Durchflusssensoren, magnetische Durchflusssensoren und Coriolis-Durchflusssensoren.

Erstens sind mechanische Durchflusssensoren Geräte, mit denen die Durchflussrate von Flüssigkeiten oder Gasen in einem System gemessen wird. Sie werden häufig in Industrie-, Gewerbe- und Wohnumgebungen eingesetzt, um den Flüssigkeitsfluss für verschiedene Anwendungen zu überwachen. Diese Sensoren nutzen einen mechanischen Mechanismus, um den Flüssigkeitsfluss zu erfassen und ihn in ein elektrisches Signal umzuwandeln, das von einer Steuerung oder einem Überwachungssystem interpretiert werden kann.

Zweitens handelt es sich bei thermischen Durchflusssensoren um Geräte zur Messung der Durchflussrate von Flüssigkeiten durch Erkennung von Temperaturänderungen. Diese Sensoren werden häufig in einer Vielzahl von Anwendungen eingesetzt, darunter HLK-Systeme, Industrieprozesse und medizinische Geräte.

Drittens handelt es sich bei Ultraschall-Durchflusssensoren um Geräte, die zur Messung der Durchflussrate von Flüssigkeiten in verschiedenen Anwendungen eingesetzt werden. Diese Sensoren senden Ultraschallwellen in die Flüssigkeit aus und messen dann die Zeit, die die Wellen benötigen, um sich durch die Flüssigkeit zu bewegen und zum Sensor zurückzukehren. Durch die Analyse dieser Daten kann der Sensor die Durchflussrate der Flüssigkeit berechnen.

Schließlich sind Coriolis-Durchflusssensoren Geräte zur Messung der Durchflussrate von Flüssigkeiten. Sie arbeiten nach dem Prinzip der Corioliskraft, der scheinbaren Kraft, die auf einen Körper wirkt, der sich in einem rotierenden Bezugssystem bewegt. Die Sensoren bestehen aus einem vibrierenden Rohr, das der Strömung der Flüssigkeit ausgesetzt ist. Durch die Vibration des Rohrs verdreht es sich proportional zum Massendurchfluss der Flüssigkeit.

Durchflussmessung

Definition und Bedeutung der Durchflussmessung in industriellen Prozessen

Unter Durchflussmessung versteht man den Prozess der Quantifizierung der Flüssigkeitsströmungsrate innerhalb eines Industriesystems. Dabei geht es um die Bestimmung des Volumens, der Masse oder der Geschwindigkeit einer Flüssigkeit, die sich durch einen bestimmten Punkt oder entlang einer bestimmten Bahn bewegt. Die Durchflussmessung ist in industriellen Prozessen von entscheidender Bedeutung, da sie wichtige Informationen für die Prozesssteuerung, -optimierung und -sicherheit liefert.

Die Bedeutung der Durchflussmessung in industriellen Prozessen lässt sich anhand der folgenden Punkte verstehen:

Prozesskontrolle: Eine genaue Durchflussmessung ermöglicht es Bedienern, die Durchflussraten von Flüssigkeiten innerhalb eines Systems zu überwachen und zu steuern. Durch die Aufrechterhaltung der gewünschten Durchflussraten können Bediener eine gleichbleibende Produktqualität sicherstellen, die Produktionseffizienz optimieren und potenzielle Störungen oder Ausfälle vermeiden.

Ressourcenmanagement: Die Durchflussmessung hilft bei der Verwaltung von Ressourcen wie Wasser, Öl, Gas oder Chemikalien, indem sie deren Verbrauch oder Nutzung genau misst. Diese Informationen ermöglichen es Branchen, ihre Ressourcenzuteilung zu optimieren, Verschwendung zu minimieren und die Gesamtbetriebseffizienz zu verbessern.

Sicherheits- und Umweltkonformität: In vielen Branchen, beispielsweise in der Chemieindustrie oder der Öl- und Gasindustrie, ist eine genaue Durchflussmessung von entscheidender Bedeutung für die Aufrechterhaltung der Sicherheit und die Einhaltung von Umweltvorschriften. Durch die Überwachung der Durchflussraten können Industrien Lecks, Druckschwankungen oder abnormale Durchflussbedingungen erkennen, die ein Sicherheitsrisiko darstellen oder zu Gefahren für die Umwelt führen könnten.

Energieeffizienz: Die Durchflussmessung spielt eine wichtige Rolle im Energiemanagement industrieller Prozesse. Durch die präzise Messung der Durchflussraten können Branchen Möglichkeiten zur Energieoptimierung erkennen, Energiesparmaßnahmen umsetzen und die Betriebskosten senken.

Prozessoptimierung und Fehlerbehebung: Durchflussmessdaten werden häufig zur Prozessoptimierung und Fehlerbehebung verwendet. Durch die Analyse von Flussmustern und die Identifizierung etwaiger Abweichungen oder Ineffizienzen können Branchen ihre Prozesse optimieren, potenzielle Engpässe identifizieren und die Gesamtsystemleistung verbessern.

Abrechnung und eichamtlicher Transfer: In Branchen, in denen Produkte oder Flüssigkeiten verkauft oder zwischen Unternehmen übertragen werden, ist eine genaue Durchflussmessung für Abrechnungs- und eichamtliche Transferzwecke unerlässlich. Eine zuverlässige Flussmessung gewährleistet eine faire und genaue Rechnungsstellung, beugt finanziellen Streitigkeiten vor und sorgt für transparente Transaktionen.

Die Durchflussmessung in industriellen Prozessen ist von entscheidender Bedeutung für die Aufrechterhaltung der Prozesskontrolle, die Optimierung der Ressourcennutzung, die Gewährleistung von Sicherheit und Umweltkonformität, die Verbesserung der Energieeffizienz sowie die Erleichterung einer genauen Abrechnung und eichpflichtigen Übertragung. Es ermöglicht Branchen, fundierte Entscheidungen zu treffen, die Produktivität zu steigern und den reibungslosen Ablauf ihrer Prozesse sicherzustellen.

Verschiedene Durchflussmessparameter verstehen

Durchflussrate: Die Durchflussrate bezieht sich auf das Flüssigkeitsvolumen, das pro Zeiteinheit durch einen bestimmten Punkt oder Abschnitt eines Rohrs fließt. Sie wird typischerweise in Einheiten wie Liter pro Minute (L/min), Kubikmeter pro Stunde (m³/h) oder Gallonen pro Minute (GPM) gemessen. Die Durchflussrate liefert Informationen über die Menge oder Menge der in einem System fließenden Flüssigkeit und ist für die Prozesssteuerung, Systemoptimierung und Ressourcenverwaltung von entscheidender Bedeutung.

Geschwindigkeit: Die Geschwindigkeit stellt die Geschwindigkeit dar, mit der die Flüssigkeit fließt. Es ist die Rate der Positionsänderung eines Flüssigkeitsteilchens pro Zeiteinheit. Geschwindigkeit wird normalerweise in Metern pro Sekunde (m/s) oder Fuß pro Sekunde (ft/s) gemessen. Während die Durchflussrate Aufschluss über das Flüssigkeitsvolumen gibt, das durch einen Punkt fließt, gibt die Geschwindigkeit an, wie schnell sich die Flüssigkeit bewegt. Die Geschwindigkeitsmessung ist wichtig für das Verständnis der Fluiddynamik, die Berechnung des Druckabfalls und die Bestimmung der Strömungseigenschaften innerhalb eines Systems.

Massenfluss: Unter Massenfluss versteht man die Messung der Masse einer Flüssigkeit, die pro Zeiteinheit durch einen bestimmten Punkt fließt. Sie gibt Aufschluss über die tatsächliche Stoffmenge, die von der Flüssigkeit transportiert wird. Der Massendurchfluss wird üblicherweise in Einheiten wie Kilogramm pro Sekunde (kg/s) oder Pfund pro Stunde (lb/h) gemessen. Die Messung des Massendurchflusses ist besonders wichtig, wenn es um Flüssigkeiten unterschiedlicher Dichte geht oder wenn eine genaue Massenkontrolle von entscheidender Bedeutung ist, beispielsweise bei chemischen Prozessen oder Anwendungen im eichpflichtigen Verkehr.

Gesamtdurchfluss: Der Gesamtdurchfluss, auch kumulativer Durchfluss oder Gesamtdurchfluss genannt, stellt die kumulative Summe der Flüssigkeit dar, die über einen bestimmten Zeitraum durch ein System geflossen ist. Dabei handelt es sich um die Integration von Durchfluss- oder Massendurchflussmessungen über die Zeit. Der Gesamtdurchfluss wird typischerweise in Einheiten wie Liter (L), Kubikmeter (m³) oder Barrel (bbl) gemessen. Es liefert eine kumulative Aufzeichnung des Flüssigkeitsvolumens oder der Flüssigkeitsmasse, die zur Verfolgung des Gesamtverbrauchs, zur Überwachung der Systemeffizienz, zu Abrechnungszwecken oder zur Bestimmung der verbleibenden Kapazität eines Lagerbehälters nützlich ist.

Das Verständnis dieser Durchflussmessparameter ist für die genaue Überwachung und Steuerung des Flüssigkeitsflusses in industriellen Prozessen von entscheidender Bedeutung. Jeder Parameter liefert wertvolle Informationen über die Eigenschaften, Menge und Bewegung von Flüssigkeiten und ermöglicht so eine effektive Prozessverwaltung, Optimierung und Entscheidungsfindung.

Mechanische Durchflusssensoren

Arten mechanischer Durchflusssensoren

Mechanische Durchflusssensoren , auch Durchflussmesser genannt, sind Geräte zur Messung der Durchflussrate oder Geschwindigkeit von Flüssigkeiten innerhalb eines Systems. Diese Sensoren nutzen mechanische Prinzipien, um die Bewegung oder Verschiebung der Flüssigkeit zu bestimmen und sie in eine messbare Ausgabe umzuwandeln. Mechanische Durchflusssensoren werden häufig in verschiedenen Branchen eingesetzt, darunter Öl und Gas, Wasseraufbereitung, Fertigung und HVAC-Systeme (Heizung, Lüftung und Klimaanlage).

Mechanische Durchflusssensoren gibt es in verschiedenen Typen und Ausführungen, die jeweils für spezifische Anwendungen und Flüssigkeitseigenschaften geeignet sind. Zu den gängigen Arten mechanischer Durchflusssensoren gehören:

Differenzdruck-Durchflussmesser : Diese Durchflusssensoren messen den Druckabfall über einer Verengung oder einem Hindernis im Strömungsweg, wie z. B. einer Blende oder einem Venturirohr. Indem sie den Druckabfall mit der Durchflussrate in Beziehung setzen, ermöglichen diese Sensoren eine indirekte Messung des Durchflusses. Beispiele für Differenzdruck-Durchflussmessgeräte sind Blendenmessgeräte, Venturi-Messgeräte und Durchflussdüsen.

Durchflussmesser mit positiver Verdrängung : Diese Sensoren messen den Flüssigkeitsfluss, indem sie ihn in diskrete Volumina oder Inkremente aufteilen. Sie funktionieren, indem sie das durch die Dosierkammer fließende Flüssigkeitsvolumen erfassen und zählen. Beispiele für Durchflussmesser mit positiver Verdrängung sind Kolbenzähler, Ovalradzähler und Taumelscheibenzähler. Diese Messgeräte sind äußerst genau und eignen sich zur Messung geringer Durchflussraten und viskoser Flüssigkeiten.

Turbinen-Durchflussmesser : Turbinen-Durchflusssensoren verwenden einen Rotor mit Schaufeln, die im Flüssigkeitsstrom angeordnet sind. Das strömende Fluid versetzt den Rotor in Rotation, wobei die Rotationsgeschwindigkeit proportional zur Durchflussrate ist. Durch Messung der Rotordrehzahl kann die Durchflussmenge ermittelt werden. Turbinen-Durchflussmesser werden üblicherweise zur Messung sauberer, niedrigviskoser Flüssigkeiten wie Wasser und Kohlenwasserstoffe eingesetzt.

Vortex-Durchflussmesser : Vortex-Durchflusssensoren arbeiten nach dem Prinzip der Wirbelablösung. Sie verfügen über einen Staukörper oder eine Abwurfleiste, die im Strömungsweg platziert ist. Wenn die Flüssigkeit am Staukörper vorbeiströmt, bilden sich abwechselnd auf beiden Seiten Wirbel. Die Frequenz der Wirbelablösung ist proportional zur Durchflussrate und ermöglicht so die Messung des Durchflusses. Wirbeldurchflussmesser eignen sich für eine Vielzahl von Flüssigkeiten, darunter Gase und Flüssigkeiten.

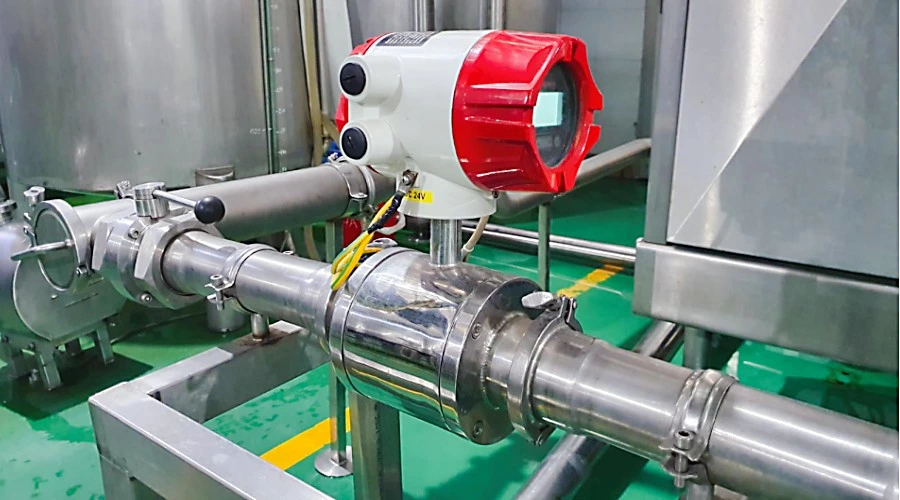

Magnetische Durchflussmesser : Diese Durchflusssensoren nutzen das Prinzip der elektromagnetischen Induktion zur Durchflussmessung. Sie bestehen aus einem leitfähigen Rohr, durch das die Flüssigkeit fließt, und einem Magnetfeld, das durch um das Rohr herum angeordnete Spulen erzeugt wird. Während sich die leitfähige Flüssigkeit durch das Magnetfeld bewegt, wird eine Spannung induziert, die proportional zur Durchflussrate ist. Magnetische Durchflussmesser werden üblicherweise zur Messung leitfähiger Flüssigkeiten wie Wasser und Schlämme verwendet.

Mechanische Durchflusssensoren bieten zuverlässige und kostengünstige Lösungen zur Durchflussmessung in verschiedenen industriellen Anwendungen. Sie bieten Vorteile wie Einfachheit, Haltbarkeit und Eignung für eine Vielzahl von Flüssigkeitstypen und Durchflussraten. Bei der Auswahl eines mechanischen Durchflusssensors für eine bestimmte Anwendung ist es jedoch wichtig, Faktoren wie Genauigkeitsanforderungen, Flüssigkeitseigenschaften und Installationsbedingungen zu berücksichtigen.

Thermische Durchflusssensoren

Einführung und Typen thermischer Durchflusssensoren

Thermische Durchflusssensoren sind Geräte zur Messung des Flüssigkeitsdurchflusses, die auf dem Prinzip der Wärmeübertragung basieren. Diese Sensoren nutzen die durch den Flüssigkeitsstrom verursachten Temperaturänderungen, um die Durchflussrate oder -geschwindigkeit zu bestimmen. Thermische Durchflusssensoren werden häufig in verschiedenen Branchen eingesetzt, darunter HVAC-Systeme, Gas- und Flüssigkeitsströmungsüberwachung und industrielle Prozesssteuerung.

Der Betrieb von thermischen Durchflusssensoren basiert auf dem Konzept, dass der Fluss einer Flüssigkeit Wärme von einem beheizten Element abführt oder eine Temperaturdifferenz über einem beheizten Element erzeugt. Durch Messung der resultierenden Temperaturänderungen kann die Durchflussmenge ermittelt werden. Die zwei Haupttypen von thermischen Durchflusssensoren sind:

Konstanttemperatur-Anemometer (CTAs): CTAs bestehen aus einem beheizten Sensorelement und einem oder mehreren Temperatursensoren. Das Sensorelement wird auf eine konstante Temperatur erhitzt und der Flüssigkeitsstrom bewirkt einen Kühleffekt, der zu einem Temperaturunterschied zwischen dem beheizten Element und der Flüssigkeit führt. Die Temperatursensoren messen diese Temperaturdifferenz, die proportional zur Durchflussmenge ist. CTAs werden üblicherweise für Gasdurchflussmessungen verwendet.

Konstantstrom-Anemometer (CCAs): CCAs, auch Hitzdraht-Anemometer genannt, nutzen einen beheizten Draht oder Faden als Sensorelement. Der Draht wird auf eine konstante Temperatur erhitzt, indem ein konstanter elektrischer Strom durch ihn geleitet wird. Wenn die Flüssigkeit über den Draht fließt, verändert sich der Kühleffekt und der Widerstand des Drahtes. Durch Messung dieser Widerstandsänderung kann die Durchflussmenge bestimmt werden. CCAs werden üblicherweise sowohl für Gas- als auch für Flüssigkeitsdurchflussmessungen verwendet.

Zusätzlich zu diesen Haupttypen umfassen Variationen von thermischen Durchflusssensoren:

A. Thermische Inline-Massendurchflussmesser : Diese Sensoren messen den Massendurchfluss einer Flüssigkeit mithilfe von zwei Temperatursensoren und einem beheizten Element. Der Temperaturunterschied zwischen den beiden Sensoren wird zur Berechnung des Massendurchflusses verwendet, während das beheizte Element einen konstanten Temperaturunterschied aufrechterhält.

B. Thermische Einschub-Durchflussmesser : Diese Sensoren sind für den Einbau in den Strömungsweg eines Rohrs oder Kanals konzipiert. Sie verwenden ein oder mehrere beheizte Elemente und Temperatursensoren, um die Durchflussrate basierend auf dem durch den Flüssigkeitsstrom verursachten Kühleffekt zu messen.

C. Mikrobrücken-Massendurchflusssensoren : Mikrobrückensensoren nutzen eine mikrogefertigte Wärmebrücke mit Temperatursensoren zur Messung von Durchflussraten. Diese Sensoren sind hochempfindlich und können niedrige Durchflussraten genau messen und kleine Änderungen im Durchfluss erkennen.

Thermische Durchflusssensoren bieten Vorteile wie einen großen Messbereich, schnelle Reaktionszeiten und die Möglichkeit, sowohl niedrige als auch hohe Durchflussraten zu messen. Sie werden häufig für Gase, Flüssigkeiten und Mehrphasenströme eingesetzt. Bei der Auswahl eines thermischen Durchflusssensors für eine bestimmte Anwendung ist es jedoch wichtig, Faktoren wie Flüssigkeitseigenschaften, Temperaturbereich, Druck und Installationsanforderungen zu berücksichtigen.

Ultraschall-Durchflusssensoren

Arten von Ultraschall-Durchflusssensoren

Laufzeit-Ultraschall-Durchflusssensoren:

A. Funktionsprinzip und Aufbau:

Laufzeit-Ultraschall-Durchflusssensoren basieren auf dem Prinzip der Messung der Zeit, die ein Ultraschallsignal benötigt, um sich sowohl stromaufwärts als auch stromabwärts durch die Flüssigkeit zu bewegen. Diese Sensoren verfügen über zwei Ultraschallwandler, die auf gegenüberliegenden Seiten des Rohrs positioniert sind. Ein Wandler sendet ein Ultraschallsignal diagonal über das Rohr, während der andere Wandler das Signal empfängt. Aus der Zeitdifferenz zwischen dem Upstream- und Downstream-Signal wird die Strömungsgeschwindigkeit ermittelt und die Durchflussmenge berechnet. Laufzeitsensoren können weiter in Clamp-On- und Inline-Typen unterteilt werden.

B. Vorteile und Einschränkungen:

Zu den Vorteilen von Laufzeit-Ultraschall-Durchflusssensoren gehören eine hohe Genauigkeit, ein großer Durchflussbereich und die Möglichkeit, saubere Flüssigkeiten sowie Flüssigkeiten mit geringen Partikelmengen zu messen. Sie sind nicht intrusiv und verursachen keinen Druckabfall oder eine Behinderung des Durchflusses. Sie können jedoch durch das Vorhandensein von Blasen, Schaum oder Belüftung in der Flüssigkeit beeinträchtigt werden und erfordern möglicherweise eine bestimmte Mindestflüssigkeitsgeschwindigkeit für genaue Messungen.

Doppler-Ultraschall-Durchflusssensoren:

A. Funktionsprinzip und Aufbau:

Doppler-Ultraschall-Durchflusssensoren arbeiten nach dem Prinzip des Doppler-Effekts. Diese Sensoren senden Ultraschallsignale in die fließende Flüssigkeit aus und die Signale werden von den schwebenden Partikeln oder Blasen in der Flüssigkeit zurückreflektiert. Die Frequenzverschiebung der reflektierten Signale ist proportional zur Flüssigkeitsgeschwindigkeit. Durch die Analyse dieser Frequenzverschiebung können Strömungsgeschwindigkeit und Durchflussmenge bestimmt werden. Doppler-Sensoren verfügen typischerweise über einen Wandler zum Senden und Empfangen der Ultraschallsignale.

B. Anwendungen und Vorteile:

Doppler-Ultraschall-Durchflusssensoren eignen sich besonders für Anwendungen, bei denen die Flüssigkeit suspendierte Feststoffe oder Blasen enthält, wie zum Beispiel bei der Abwasserbehandlung oder Schlämmen. Sie können Flüssigkeiten mit hohen Partikelkonzentrationen verarbeiten und werden von den akustischen Eigenschaften der Flüssigkeit nicht beeinflusst. Doppler-Sensoren bieten Vorteile wie eine einfache Installation, einen großen Messbereich und zuverlässige Messungen unter schwierigen Flüssigkeitsbedingungen.

Insgesamt stellen Ultraschall-Durchflusssensoren eine vielseitige und genaue Lösung für die Durchflussmessung in verschiedenen Branchen dar. Laufzeitsensoren eignen sich hervorragend für saubere Flüssigkeiten, während Doppler-Sensoren sich hervorragend für Anwendungen mit Suspensionen oder Blasen eignen. Die Wahl des Ultraschall-Durchflusssensors hängt von den spezifischen Anwendungsanforderungen, Flüssigkeitseigenschaften und Installationsbedingungen ab.

Coriolis-Durchflusssensoren

Coriolis-Durchflusssensoren sind fortschrittliche Geräte zur Messung von Flüssigkeitsdurchflussraten basierend auf dem Prinzip des Coriolis-Effekts. Diese Sensoren verwenden vibrierende Rohre oder Messgeräte, um die Dreh- oder Biegebewegung zu erfassen, die durch die durch sie fließende Flüssigkeit verursacht wird. Durch die Messung der Änderungen der Schwingungseigenschaften können Coriolis-Durchflusssensoren Durchflussraten genau bestimmen und zusätzliche Informationen wie Dichte- und Temperaturmessungen liefern. Coriolis-Durchflusssensoren bieten eine hohe Genauigkeit, Zuverlässigkeit und Vielseitigkeit und eignen sich daher für eine Vielzahl industrieller Anwendungen.

Arten von Coriolis-Durchflusssensoren

Es gibt zwei Haupttypen von Coriolis-Durchflusssensoren, die üblicherweise verwendet werden:

Einrohr-Coriolis-Durchflusssensoren:

Einrohr-Coriolis-Durchflusssensoren bestehen aus einem einzelnen vibrierenden Rohr oder Messgerät, durch das die Flüssigkeit fließt. Das Rohr ist typischerweise U-förmig oder spiralförmig aufgebaut und wird durch einen internen Antrieb in Bewegung gesetzt. Während die Flüssigkeit durch das vibrierende Rohr fließt, verursacht der Coriolis-Effekt eine Phasenverschiebung und eine Drehbewegung im Rohr. Diese Bewegung wird von Sensoren gemessen und die resultierenden Daten werden zur Berechnung von Durchflussraten, Dichte und Temperatur verwendet. Einrohr-Coriolis-Durchflusssensoren bieten eine hohe Genauigkeit, insbesondere bei niedrigen Durchflussraten, und sind für eine Vielzahl von Flüssigkeitstypen geeignet.

Mehrrohr-Coriolis-Durchflusssensoren:

Mehrrohr-Coriolis-Durchflusssensoren bestehen aus mehreren parallel vibrierenden Rohren oder Messgeräten. Jede Röhre verfügt über einen eigenen Treiber- und Sensoraufbau. Die Flüssigkeit strömt gleichzeitig durch alle Rohre und die resultierenden Bewegungen und Phasenverschiebungen werden gemessen. Durch die Analyse der Daten mehrerer Rohre können Durchflussrate, Dichte und Temperatur genau bestimmt werden. Mehrrohr-Coriolis-Durchflusssensoren bieten eine höhere Genauigkeit und eignen sich für ein breiteres Spektrum an Durchflussraten und Flüssigkeitstypen. Sie werden häufig in Anwendungen eingesetzt, bei denen hohe Genauigkeit und Vielseitigkeit erforderlich sind, beispielsweise beim eichpflichtigen Verkehr von Flüssigkeiten.

Coriolis-Durchflusssensoren werden häufig in Branchen wie Öl und Gas, chemischer Verarbeitung, Pharmazie, Lebensmittel und Getränke sowie Wassermanagement eingesetzt. Sie bieten Vorteile wie direkte Massendurchflussmessung, hohe Genauigkeit, einen großen Durchflussbereich, geringen Druckabfall und die Fähigkeit, verschiedene Flüssigkeitstypen und Viskositäten zu handhaben. Coriolis-Durchflusssensoren spielen eine entscheidende Rolle bei der Prozesssteuerung, -optimierung und Qualitätssicherung, indem sie genaue und zuverlässige Durchflussmessungen zusammen mit zusätzlichen Informationen über die Flüssigkeitseigenschaften liefern.

Häufig gestellte Fragen (FAQs)

F1: Welchen Zweck haben Durchflusssensoren in der industriellen Automatisierung?

Durchflusssensoren werden in der industriellen Automatisierung zur Messung und Überwachung des Flüssigkeitsflusses innerhalb eines Systems eingesetzt. Ihr Zweck besteht darin, genaue und Echtzeitinformationen über Durchflussraten bereitzustellen, die für die Prozesssteuerung, -optimierung, das Ressourcenmanagement und die Gewährleistung von Systemeffizienz und -sicherheit von entscheidender Bedeutung sind.

F2: Wie funktionieren mechanische Durchflusssensoren?

Mechanische Durchflusssensoren basieren auf verschiedenen Prinzipien wie Differenzdruck, positiver Verdrängung, Turbinenrotation, Wirbelablösung oder magnetischer Induktion. Diese Sensoren nutzen mechanische Mechanismen oder Komponenten, um Fluidströmungseigenschaften wie Druck, Verschiebung, Rotation oder Induktion zu messen, die dann in Durchflussmessungen umgewandelt werden.

F3: Welche Vorteile bietet der Einsatz thermischer Durchflusssensoren?

Zu den Vorteilen thermischer Durchflusssensoren gehören ihre Fähigkeit, sowohl Gase als auch Flüssigkeiten zu messen, ein großer Durchflussbereich, schnelle Reaktionszeiten, ein geringer Druckabfall, eine hohe Genauigkeit und die Eignung für verschiedene Anwendungen. Sie bieten außerdem eine berührungslose Messung, einen geringen Wartungsaufwand und die Möglichkeit, niedrige Durchflussraten zu messen und kleine Änderungen im Durchfluss zu erkennen.

F4: Welche Anwendungen gibt es für Ultraschall-Durchflusssensoren?

Ultraschall-Durchflusssensoren finden Anwendung in einer Vielzahl von Branchen, darunter Wassermanagement, Öl und Gas, chemische Verarbeitung, HVAC-Systeme und Abwasseraufbereitung. Sie werden zur Messung von Durchflussraten von Flüssigkeiten oder Gasen verwendet, auch unter schwierigen Flüssigkeitsbedingungen, und eignen sich sowohl für saubere Flüssigkeiten als auch für Flüssigkeiten, die suspendierte Feststoffe oder Blasen enthalten.

F5: In welchen Branchen werden magnetische Durchflusssensoren eingesetzt?

Magnetische Durchflusssensoren, auch elektromagnetische Durchflusssensoren genannt, werden häufig in Branchen wie Wasser- und Abwassermanagement, chemischer Verarbeitung, Zellstoff und Papier sowie Bergbau eingesetzt. Sie eignen sich besonders zur Messung des Durchflusses leitfähiger Flüssigkeiten, darunter Wasser, Schlämme und korrosive Flüssigkeiten.

F6: Welche Vorteile bieten Coriolis-Durchflusssensoren?

Coriolis-Durchflusssensoren bieten Vorteile wie hohe Genauigkeit, direkte Massendurchflussmessung, Messung von Dichte und Temperatur sowie der Durchflussrate, einen großen Messbereich und die Fähigkeit, eine Vielzahl von Flüssigkeitstypen zu verarbeiten. Sie werden häufig in Branchen wie der Öl- und Gasindustrie, der Pharmaindustrie, der Lebensmittel- und Getränkeindustrie sowie der chemischen Verarbeitung eingesetzt.

F7: Können Durchflusssensoren sowohl für Flüssigkeiten als auch für Gase verwendet werden?

Ja, Durchflusssensoren können sowohl zur Messung von Flüssigkeiten als auch von Gasen verwendet werden. Es ist jedoch wichtig, einen Durchflusssensor auszuwählen, der für die spezifische zu messende Flüssigkeit geeignet ist, da verschiedene Arten von Durchflusssensoren je nach Flüssigkeitstyp unterschiedliche Leistungsmerkmale und Einschränkungen aufweisen können.

F8: Wie genau messen Durchflusssensoren Durchflussraten?

Die Genauigkeit von Durchflusssensoren kann je nach Sensortyp, spezifischer Anwendung und gemessenem Durchflussbereich variieren. Moderne Durchflusssensoren können jedoch eine hohe Genauigkeit bieten, wobei einige Genauigkeiten innerhalb weniger Prozentpunkte oder sogar besser erreichen können, insbesondere im Fall von Ultraschall- und Coriolis-Durchflusssensoren.

F9: Welche Faktoren sollten bei der Auswahl eines Durchflusssensors berücksichtigt werden?

Bei der Auswahl eines Durchflusssensors sind folgende Faktoren zu berücksichtigen: Flüssigkeitstyp, Durchflussbereich, Genauigkeitsanforderungen, Druck- und Temperaturbedingungen, Kompatibilität mit der Flüssigkeit, Installationsaspekte (z. B. Platzbeschränkungen oder Rohrgröße), Wartungsanforderungen und die Gesamtkosten. Wirksamkeit für die spezifische Anwendung.

F10: Wie können Durchflusssensoren zur Prozessoptimierung beitragen?

Durchflusssensoren liefern Echtzeitdaten zu Durchflussraten und ermöglichen es Bedienern, den Flüssigkeitsfluss innerhalb eines Systems zu überwachen und zu steuern. Diese Informationen können verwendet werden, um Prozesse zu optimieren, Ineffizienzen oder Anomalien zu identifizieren, Lecks oder Blockaden zu erkennen, die Flussverteilung auszugleichen und sicherzustellen, dass das System unter optimalen Bedingungen arbeitet. Durch den Einsatz von Durchflusssensoren können Industrien die Energieeffizienz verbessern, Abfall reduzieren, die Produktqualität verbessern und die Ressourcenallokation optimieren.

Abschluss

Die Auswahl des richtigen Durchflusssensors für bestimmte Anwendungen ist entscheidend für eine genaue und zuverlässige Durchflussmessung. Faktoren wie Flüssigkeitstyp, Durchflussbereich, Genauigkeitsanforderungen, Druck- und Temperaturbedingungen sowie Installationsaspekte sollten sorgfältig berücksichtigt werden. Die Auswahl eines ungeeigneten Durchflusssensors kann zu ungenauen Messungen, einer verringerten Systemeffizienz und potenziellen Sicherheitsrisiken führen. Durch die Wahl des richtigen Durchflusssensors können Branchen ihre Prozesse optimieren, die Energieeffizienz verbessern, die Produktqualität sicherstellen und Kosteneffizienz erzielen.

Durchflusssensoren spielen eine wichtige Rolle in der industriellen Automatisierung, indem sie genaue und Echtzeit-Durchflussmessungen liefern. Sie ermöglichen Prozesskontrolle, -optimierung und Ressourcenmanagement und gewährleisten so die Effizienz und Sicherheit industrieller Prozesse. Durchflusssensoren helfen der Industrie, den Flüssigkeitsfluss zu überwachen und zu regulieren, Anomalien zu erkennen und fundierte Entscheidungen für Prozessverbesserungen zu treffen. Durch den technologischen Fortschritt werden Durchflusssensoren immer genauer, vielseitiger und in der Lage, verschiedene Flüssigkeitstypen und Strömungsbedingungen zu verarbeiten. Daher sind sie weiterhin wesentliche Komponenten der industriellen Automatisierung und tragen in einer Vielzahl von Branchen zu mehr Effizienz, Nachhaltigkeit und Produktivität bei.